Simo Motors heeft met succes de kern hoogspanningsmotor van een groot mijnbouwbedrijf gerepareerd

Publicatie datum:2023-08-21 Categorie:Klantgevallen Bekeken:2627

Samenvatting:

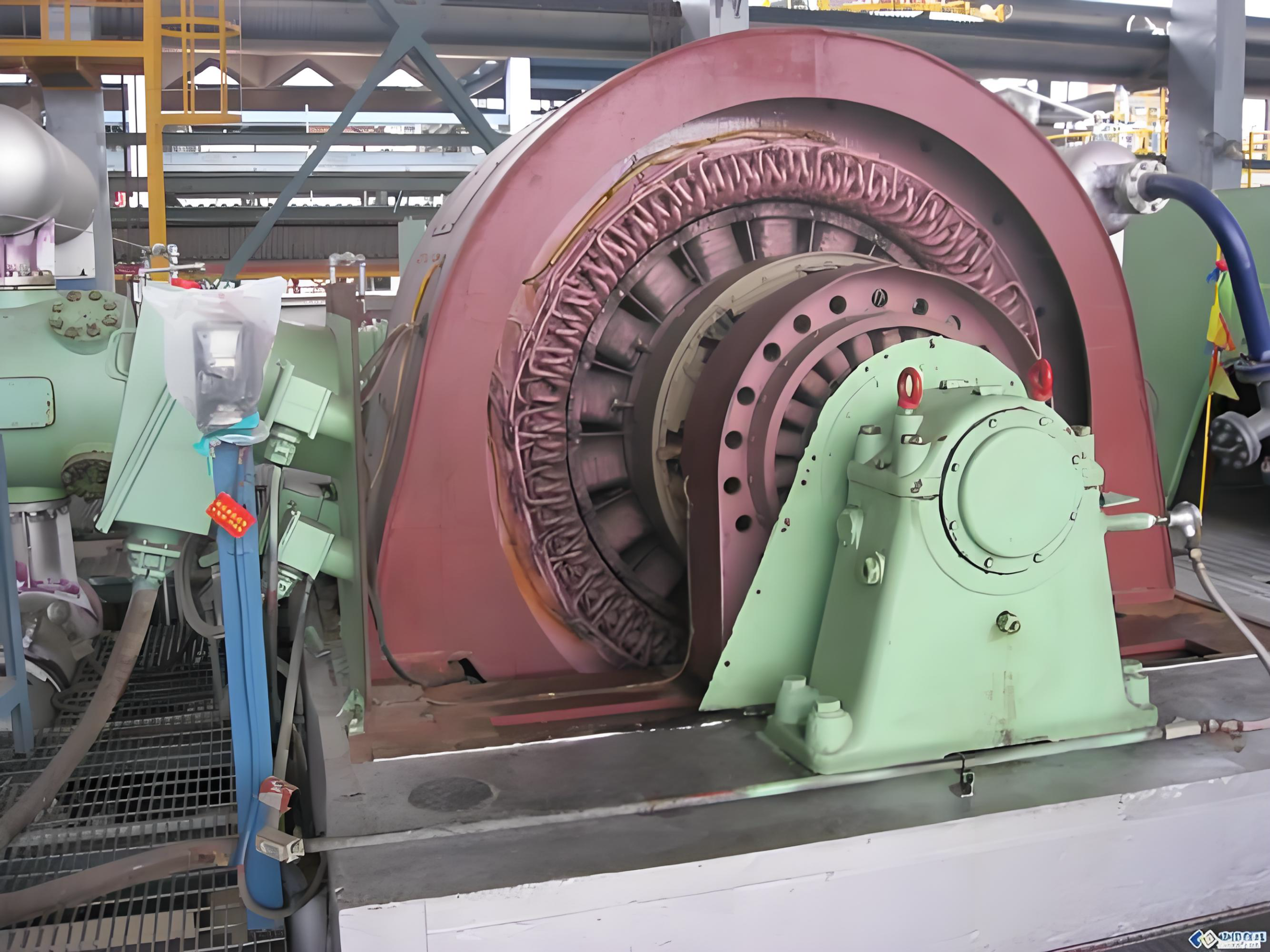

Dit artikel geeft een diepgaande analyse van Simo's reparatie van een kritische 10kV, 1800kW hoogspanningsmotor voor een groot mijnbouwbedrijf. Met het oog op de hardnekkige storingen van de motor, zoals overmatige trillingen en herhaalde doorbranden van de lagers, heeft het Simo-team niet alleen het probleem opgelost door middel van een nauwkeurige diagnose en systematische reparatieoplossingen, maar ook een voorspellend onderhoudssysteem voor de klant opgezet, waardoor grote productieverliezen werden voorkomen. Dit geval toont de uitgebreide technische kracht en servicewaarde van Simo op het gebied van onderhoud van grote motoren.

Inhoudsopgave[Verbergen]

I. Achtergrond van de klant en uitdagingen op het gebied van storingen

Klantinformatie:

- Naam klant: Een grote binnenlandse metaalmijnbouwgroep (naam op verzoek van de klant niet vermeld)

- Defecte apparatuur: 10 kV hoogspanningsmotor voor aandrijving van kogelmolen

- Belangrijkste parameters: Nominaal vermogen1800 kilowattNominale spanning10 kVRotatiesnelheid: 992 tpm

- Kernprobleem:

- Hevige trillingen: De trillingswaarde aan de niet-aangedreven kant van de motor overschrijdt voortdurend de toegestane limiet en bereikt 8,5 mm/s, wat aanzienlijk hoger is dan de drempelwaarde van 4,5 mm/s die is toegestaan volgens de ISO 10816-norm.

- Herhaalde lagerstoringen: Lagers op dezelfde positie zijn twee keer kort na elkaar defect geraakt, wat een ernstige bedreiging vormt voor de continue productie en een enorme druk op de klant legt om de activiteiten stil te leggen.

II. Diepgaande diagnose: de hoofdoorzaak van de storing identificeren

Simo motorenEen team van senior ingenieurs kwam ter plaatse met gespecialiseerde apparatuur en voerde een grondige diagnostische beoordeling uit die veel verder ging dan de standaardprocedures.

1. Multidimensionale gegevensverzameling en -analyse

- Trillingsspectrumanalyse: Met behulp van een trillingsanalysator om gegevens te verzamelen, geeft het spectrumdisplay een uitgesprokenKarakteristieke frequentie van defecten aan buitenringlagersen de frequentieverschuivende zijband, waarbij tegelijkertijd een aanzienlijke ongebalanceerde component aanwezig is.

- Laseruitlijningsinspectie: Er is een discrepantie vastgesteld tussen de motor en de belasting.0,25 mm hoekafwijkingsfoutDit is de belangrijkste oorzaak van abnormale axiale krachten.

- Infrarood thermische beeldvormingsscan: Er is een abnormale temperatuurgradiënt gedetecteerd in het lagerhuis, wat wijst op interne wrijving en onvoldoende smering.

2. Oorzaak vastgesteld

Door alle gegevens te synthetiseren, heeft het team de oorzaak van de terugkerende problemen vastgesteld.Drievoudige oorzaken:

- Hoofdoorzaak 1: Slijtage van het lagerhuisLangdurige trillingen hebben slijtage door wrijving in het lagerhuis veroorzaakt, waardoor de afmetingen van de binnenboring de toleranties overschrijden en de essentiële perspassing tussen het lager en de boring van het huis in gevaar komt.

- Tweede hoofdoorzaak: slechte afstemming met het centrumDoor onvoldoende nauwkeurigheid bij de uitlijning van de installatie werden de lagers blootgesteld aan extra axiale en radiale belastingen, waardoor hun vermoeidheidsbreuk werd versneld.

- Hoofdoorzaak drie: ontoereikend smeerbeheerEr zijn problemen met het onjuiste gebruik van smeervetten en onnauwkeurige vulhoeveelheden.

III. Systematische onderhoudsoplossingen en implementatie

Als reactie op de bovengenoemde complexe storing heeft Xima Electric Motors een uitgebreid reparatieplan opgesteld en uitgevoerd dat zowel de symptomen als de onderliggende oorzaken aanpakt.

1. Reparatie en versterking van kernonderdelen

- Reparatie van lagerhuis: adopterenLasercladdingtechnologieNauwkeurige restauratie van versleten lagerhuizen tot hun standaardafmetingen en toleranties, waardoor een perfecte passing met nieuwe lagers wordt gegarandeerd.

- Lagerupgrade: selectieGeïmporteerde SKF/C&U ultrastille lagersen houd u tijdens de installatie strikt aan het warm-montageproces om optimale speling en montagetoleranties te garanderen.

2. Nauwkeurige kalibratie en balancering

- Laseruitlijningskalibratie: Kalibreer met behulp van een laseruitlijningsinstrument de uitlijningsnauwkeurigheid van de motor en de belasting totBinnen 0,05 millimeterabnormale spanningen fundamenteel elimineren.

- Hogesnelheidsdynamisch balanceren van rotoren: Voer een nauwkeurige balancering uit op de rotor met behulp van een dynamische balanceermachine, waardoor de resterende onbalans wordt verminderd totKwaliteit G1.0Onderdruk trillingen bij de bron.

3. Gestandaardiseerde montage en inbedrijfstelling

- Gestandaardiseerd smeerbeheer: Reinig de smeerleidingen grondig, gebruik het voorgeschreven hoogwaardige smeervet en gebruik speciaal gereedschap om de hoeveelheid smeermiddel nauwkeurig te doseren.

- Uitgebreide inspectie: Na voltooiing van de reparaties werden strenge isolatieweerstandstests, DC-spanningsproeven en proefdraaien zonder belasting uitgevoerd, waarbij alle parameters de gespecificeerde normen overtroffen.

IV. Onderhoudsresultaten en klantwaarde

- Fout volledig verholpen: Na de reparatie waren de trillingswaarden van de motor teruggebracht tot1,8 millimeter per secondeWerkt soepel bij normale temperaturen. Deze apparatuur isContinue stabiele werking gedurende meer dan één volledige productiecyclusEr zijn geen verdere storingen opgetreden.

- Productiezekerheid en efficiëntieverbetering: Voorkoming van aanzienlijke productieverliezen voor de klant als gevolg van langdurige stilstand van kernapparatuur, geschat op enkele miljoenen yuan.

- Verbetering van het management: Xima Electric heeft de klant geholpen bij het opzetten vanApparatuurgezondheidsdossiers en voorspellend onderhoudssysteemDit heeft een moderne managementtransformatie mogelijk gemaakt, van reactieve noodreparaties naar proactief preventief onderhoud.

- Strategische partnerschappen veiligstellen: Deze uitzonderlijke service-ervaring heeft ertoe geleid dat de mijnbouwgroep Xima Motors heeft aangewezen als haarHoogspanningsmotorenStrategische onderhoudsdienstverlenerEr is een langlopende onderhoudsovereenkomst ondertekend.

V. Samenvatting van de zaak en implicaties

1. Kerninzichten

- Systemisch denken is van het grootste belang: Complexe storingen in grote elektromotoren zijn vaak het gevolg van meerdere onderliggende oorzaken die met elkaar verweven zijn. Er moet een systematische diagnostische aanpak worden gevolgd om te voorkomen dat alleen de symptomen worden behandeld in plaats van de oorzaak, zodat het probleem grondig wordt opgelost.

- Nauwkeurige, datagestuurde besluitvorming: Gegevens die zijn verkregen door middel van trillingsanalyse en laseruitlijning van instrumenten met gemiddelde precisie vormen de enige betrouwbare basis voor het stellen van een nauwkeurige diagnose en het uitvoeren van onderhoud.

- De kwaliteit van het vakmanschap bepaalt de kwaliteit van de reparatie: Van de montage van lagers tot het kalibreren van de uitlijning: het naleven van procedurele normen in elke fase bepaalt gezamenlijk het uiteindelijke resultaat en de levensduur van het onderhoudswerk.

2. Managementaanbevelingen voor industriële klanten

- Investering in voorspellende onderhoudstechnologie: Door het gebruik van tools zoals trillingsmonitoring en infraroodthermografie kunnen mogelijke storingen aan apparatuur vroegtijdig worden opgespoord.

- Standaardonderhoudsprocedures vaststellen: Stel operationele normen vast voor de installatie, uitlijning en smering van kritieke apparatuur en zorg ervoor dat deze strikt worden nageleefd.

- Selecteer partners met uitgebreide mogelijkheden: Onderhoudsdienstverleners moeten beschikken over zowel nauwkeurige diagnostische vaardigheden als geavanceerde reparatietechnieken, in combinatie met systematisch managementdenken, om blijvende zekerheid te kunnen bieden.

(Oproep tot actie CTA)

Heeft uw grote motor ook te maken metDe frustratie van terugkerende storingen, prestatieverlies of onverwachte uitvalBent u op zoek naar een aanbieder diefundamentele oplossingEen betrouwbare partner?

Neem onmiddellijk contact op met het deskundige team van Simar Motor.Ontvang gratis technisch advies en een voorlopige beoordeling van de staat van uw apparatuur! Wij beloven u grootschalige motorreparatie, onderhoud en volledige levenscyclusbeheerdiensten te leveren met hetzelfde niveau van professionaliteit en dezelfde systematische aanpak als in deze casestudy.

Xi'an Simo Motor —— Uw vertrouwde partner voor oplossingen voor grote industriële motorsystemen

Shaanxi Public Security Bureau No. 41032502000206

Shaanxi Public Security Bureau No. 41032502000206