Een grote mijnbouwgroep breekwerkplaats

Publicatie datum:2023-08-21 Categorie:Klantgevallen Bekeken:2254

Inhoudsopgave[Verbergen]

I. Achtergrond van de klant en foutmeldingen

Klant: Een grote mijnbouwgroep breekwerkplaats

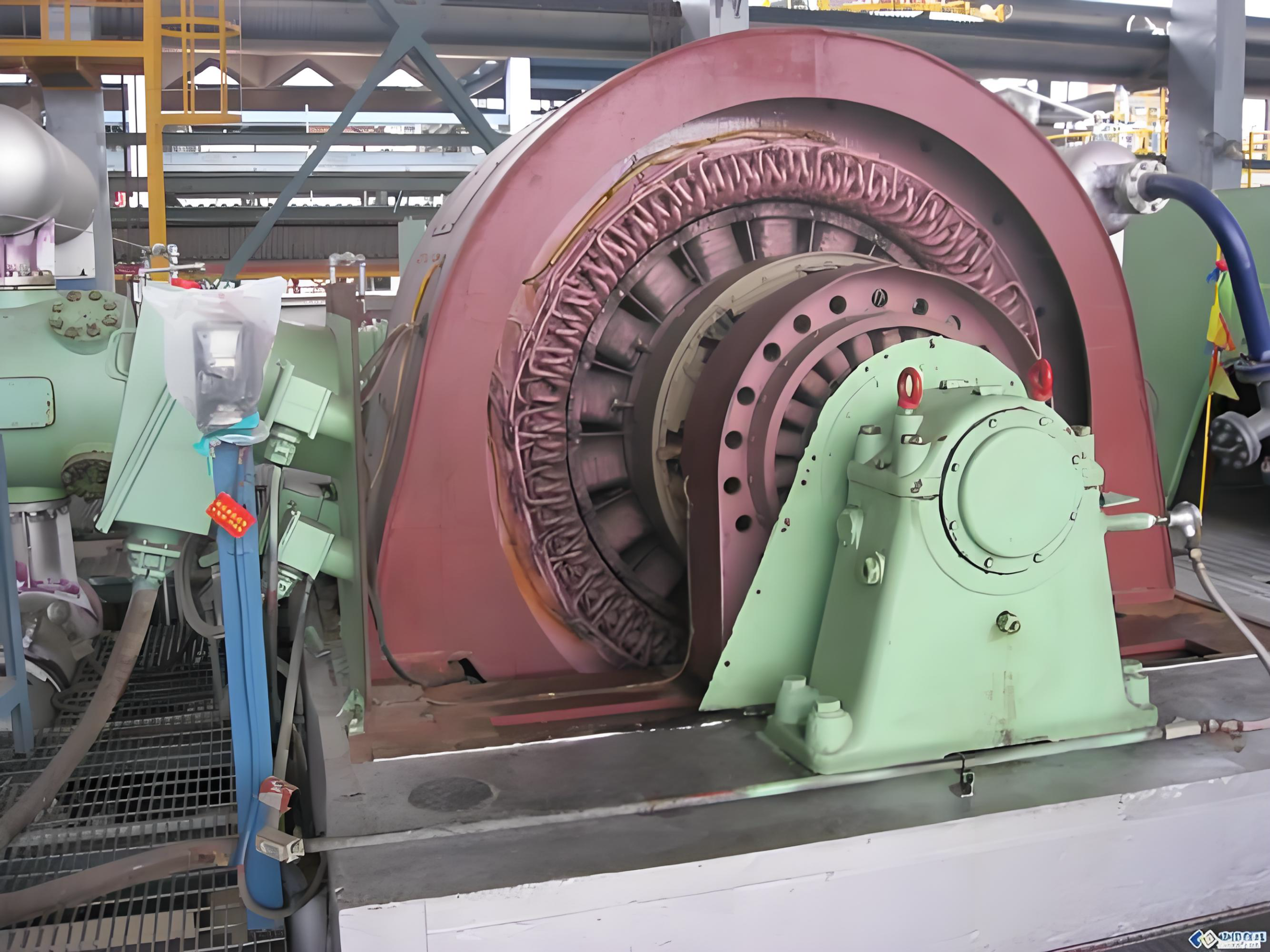

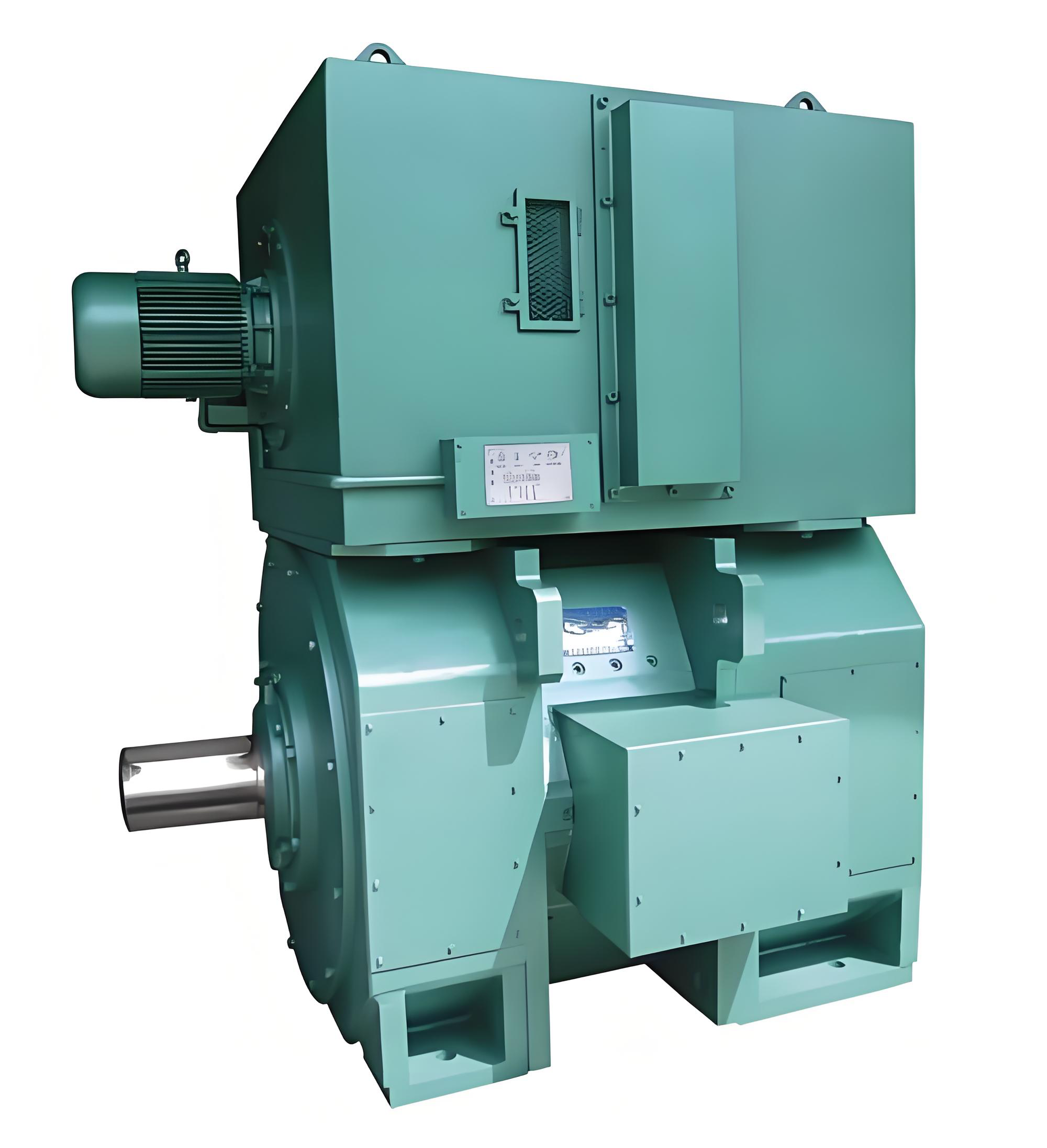

Uitrusting: 10 kV, 1250 kW synchrone motor, die de kernbreker aandrijft

Foutverschijnsel:

- Hevige trillingen: Tijdens het gebruik zijn de trillingswaarden aan de aandrijfzijde van de motor sterk gestegen en overschrijden ze ruimschoots het toegestane bereik zoals gespecificeerd in ISO 10816.

- Synchronisatieverlies: Incidentele valsalarmen hebben geleid tot het uitvallen en stilleggen van productielijnen, wat ernstige gevolgen heeft gehad voor de productieschema's.

- Abnormaal geluid: Het lagergebied gaat gepaard met een regelmatig rommelend geluid.

Door een onverwachte storing dreigde de productielijn volledig stil te vallen, waarbij elk uur stilstand aanzienlijke financiële verliezen met zich meebracht. Nadat de eerste pogingen tot probleemoplossing door het technische team van de klant geen succes hadden opgeleverd, nam men dringend contact op met ons bedrijf voor technische ondersteuning.

II. Nauwkeurige diagnose: ons diagnostisch proces

Ons team van senior ingenieurs kwam onmiddellijk ter plaatse met gespecialiseerde testapparatuur en voerde een systematische diagnostische beoordeling uit:

- Voorlopige inspectie en gegevensverzameling:

- GebruikTrillingsanalysatorVoer een meerpunts, multidirectionele trillingsspectrummeting uit op de motorlagerhuizen en -voeten.

- Bij inspectie van de uitlijning van de motor bleek dat de uitlijningsnauwkeurigheid binnen aanvaardbare grenzen lag, waardoor een verkeerde uitlijning als mogelijke oorzaak kon worden uitgesloten.

- Metingen van de gelijkstroomweerstand, isolatieweerstand en absorptieverhouding van de driefasige wikkelingen van de motor geven aan dat de elektrische prestatieparameters in wezen normaal zijn.

- Diepgaande spectrumanalyse — De boosdoener ontmaskeren:

Door een grondige analyse van het trillingsspectrum hebben we een cruciale aanwijzing ontdekt:- Karakteristieke frequentie: Er is een significante verandering in het spectrum opgetreden.Karakteristieke frequentie van defecten aan buitenringlagersen zijn hogere harmonischen.

- Rotatiesnelheid frequentie zijband: Aan weerszijden van de karakteristieke frequentie zijn nauwkeurige frequentieverschuivingen (1X) aanwezig in de zijbanden, wat typische indicatoren zijn voor lagerslijtage.

- Conclusie: Het lager aan de aandrijfzijde vertoont ernstige slijtage en vermoeidheidsafbrokkeling.Dit is de directe oorzaak van ernstige trillingen en abnormaal geluid.

- Oorzaakanalyse:

Lagerdefecten zijn vaak eerder een gevolg dan een oorzaak. Bij verdere demontage en inspectie hebben we het volgende vastgesteld:- Onjuiste lagerspeling: De tijdens de oorspronkelijke installatie gekozen lagerspeling is mogelijk niet geschikt voor de huidige werkelijke bedrijfsbelasting.

- Onvoldoende smering: Het vet in de lagerholte vertoont tekenen van veroudering en verkleuring, in combinatie met onvoldoende smering. Dit heeft geleid tot verhoogde bedrijfstemperaturen van het lager, waardoor de slijtage is versneld.

- Indirecte impact: Langdurige abnormale trillingen hebben de motor beschadigd.Dynamisch balanceren van rotorenwas beschadigd en had een lichte invloed op de motor en de belasting.Uniformiteit van de luchtspleetDit is de onderliggende oorzaak van incidenteel verlies van stap.

III. Oplossingen op maat: onderhoudsprogramma's op maat

Op basis van de diagnostische bevindingen hebben we een uitgebreid herstelprogramma voor de klant opgesteld en geïmplementeerd:

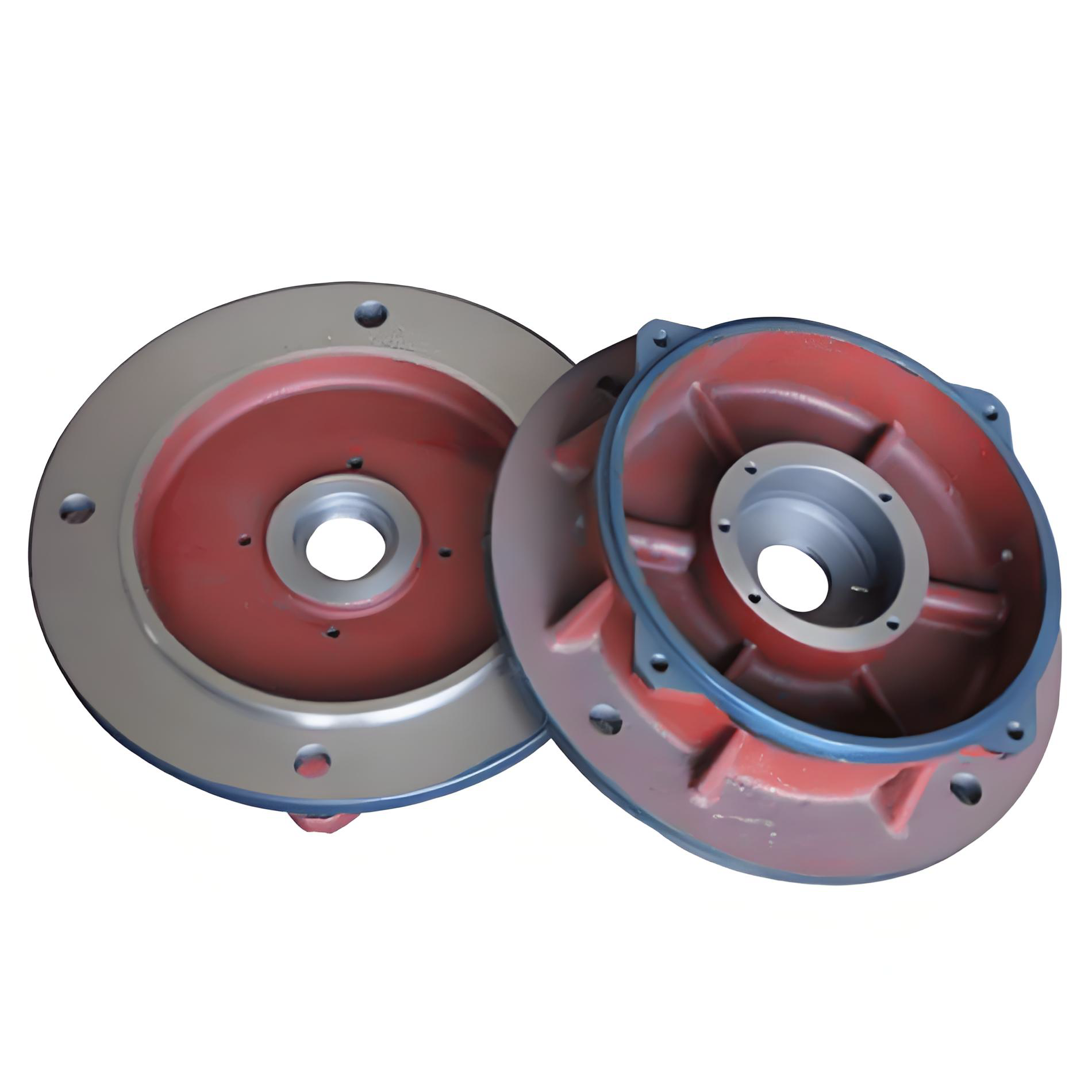

- Vervanging en reparatie van kernonderdelen:

- Vervanging van precisielagers: Er worden uiterst nauwkeurige SKF-lagers van het door de fabrikant gespecificeerde model geselecteerd en geïnstalleerd, strikt in overeenstemming met het warm-montageproces, om optimale speling en pasmaten te garanderen.

- Dynamisch balanceren van rotoren ter plaatse: Voer een nauwkeurige balancering uit op de rotor met behulp van een dynamische balanceermachine, waarbij de resterende onbalans wordt teruggebracht tot onder de G2.5-klasse om trillingsbronnen bij de wortel aan te pakken.

- Grondige reiniging en inspectie: Blaas de stator en rotor schoon en inspecteer de kern en wikkelingen om er zeker van te zijn dat er geen schade is.

- Professionele montage en inbedrijfstelling:

- Gestandaardiseerd smeerbeheer: Gebruik hoogwaardig smeervet dat is gespecificeerd voor de bedrijfsomstandigheden van de klant, met nauwkeurige controle over zowel de afgegeven hoeveelheid als het smeerproces.

- Laseruitlijningskalibratie: Met behulp van een laseruitlijningsinstrument werden de motor en de breker opnieuw uitgelijnd met een nauwkeurigheid van binnen 0,05 mm.

- Meting en afstelling van de luchtspleet: Zorg voor een gelijkmatige luchtspleet tussen de stator en rotor van de motor om de symmetrie van het magnetische veld te garanderen en verlies van synchronisatie te voorkomen.

- Aanbevelingen voor preventief onderhoud:

Na voltooiing van de reparaties hebben we de klant aanbevelingen gegeven voor preventief onderhoud op lange termijn:- Zorg voor een regelmatig mechanisme voor trillingsmonitoring, waarbij één keer per maand trillingsgegevens worden verzameld.

- Stel een strikt smeerschema op en houd een logboek bij van elke smeerbeurt.

- Controleer regelmatig de vastzitting van de funderingsbouten en het koelsysteem.

IV. Onderhoudsresultaten en klantwaarde

- De trillingswaarden zijn aanzienlijk gedaald: Na reparaties zijn de trillingswaarden op alle meetpunten van de motor teruggebracht tot minder dan 2,0 mm/s, wat beter is dan de fabrieksspecificaties van de apparatuur.

- Vlot functioneren zonder afwijkingen: Het abnormale geluid is volledig verdwenen en de temperatuurstijging van de motor ligt binnen de normale parameters.

- De productie is weer efficiënt op gang gekomen: Sinds de reparatie heeft de motor meer dan zes maanden lang continu en stabiel gewerkt zonder verdere gevallen van stapverlies of abnormale uitschakelingen.

- Waarde creëren voor klanten: Deze nauwkeurige en efficiënte reparatie voorkwam niet alleen dat de klant miljoenen yuan aan productieverliezen leed als gevolg van langdurige stilstand van kernapparatuur, maar hielp ook bij het opzetten van een uitgebreid systeem voor het beheer van de staat van de apparatuur door middel van professionele preventieve aanbevelingen. Deze overgang markeert een verschuiving van reactief onderhoud naar proactieve preventie.

V. Samenvatting van de zaak en implicaties

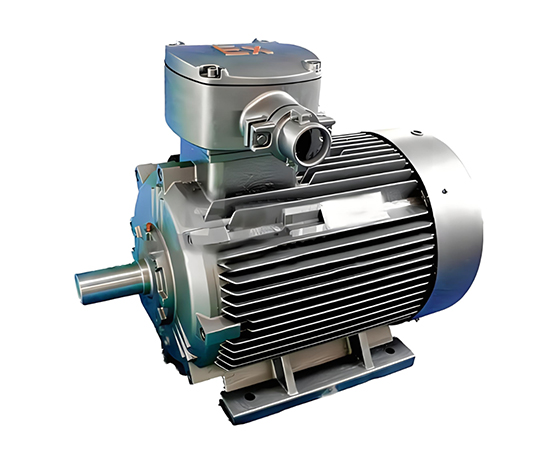

Hoogspanningssynchrone motoren vormen het “hart” van de industriële productie, waarbij hun operationele gezondheid rechtstreeks van invloed is op de stabiliteit van het hele systeem. De sleutel tot het succes van dit onderhoudsproject ligt in:

- Wetenschappelijke diagnose is een vereiste: Door gebruik te maken van geavanceerde instrumenten en professionele spectrumanalysetechnieken kunnen storingsbronnen nauwkeurig worden geïdentificeerd, waardoor een fragmentarische aanpak van probleemoplossing wordt vermeden.

- Gestandaardiseerd onderhoud is de garantie: Van de selectie van componenten tot assemblageprocessen, elke fase moet strikt voldoen aan de normen, want succes hangt af van de kleinste details.

- Preventie is van het grootste belang: Door een uitgebreid voorspellend onderhoudssysteem op te zetten, kunnen storingen in de kiem worden gesmoord, wat de basis vormt voor een langdurige, storingsvrije werking van apparatuur.

Oproep tot actie (CTA):

Heeft uw fabriek ook te maken metHoogspanningsmotorenWorstelt u met complexe technische kwesties? Wilt u een robuuste firewall voor uw kernapparatuur installeren?

Neem onmiddellijk contact met ons opOntvang gratis technisch advies en een eerste beoordeling van de staat van uw apparatuur! Ons team van specialisten staat klaar om reparaties, onderhoud en intelligente bewakingsdiensten voor hoogspanningsmotoren te leveren met hetzelfde niveau van professionaliteit en efficiëntie als in onze casestudy's.

Shaanxi Public Security Bureau No. 41032502000206

Shaanxi Public Security Bureau No. 41032502000206