西玛电机成功解决某大型矿业公司高压电机轴承系统故障

发布时间:2023-08-21 分类:客户案例 浏览量:2387

摘要:

西玛电机专业技术团队通过精密诊断与创新维修方案,成功修复某大型矿业公司核心生产线上的1600kW高压电机轴承系统严重故障。通过现场精密加工技术与专业维护方案,不仅快速恢复设备运行,更为客户建立了完善的预测性维护体系,有效避免了重大停产损失。

一、 紧急故障:核心设备突发停机

客户信息:

- 客户单位:某大型矿业集团选矿厂

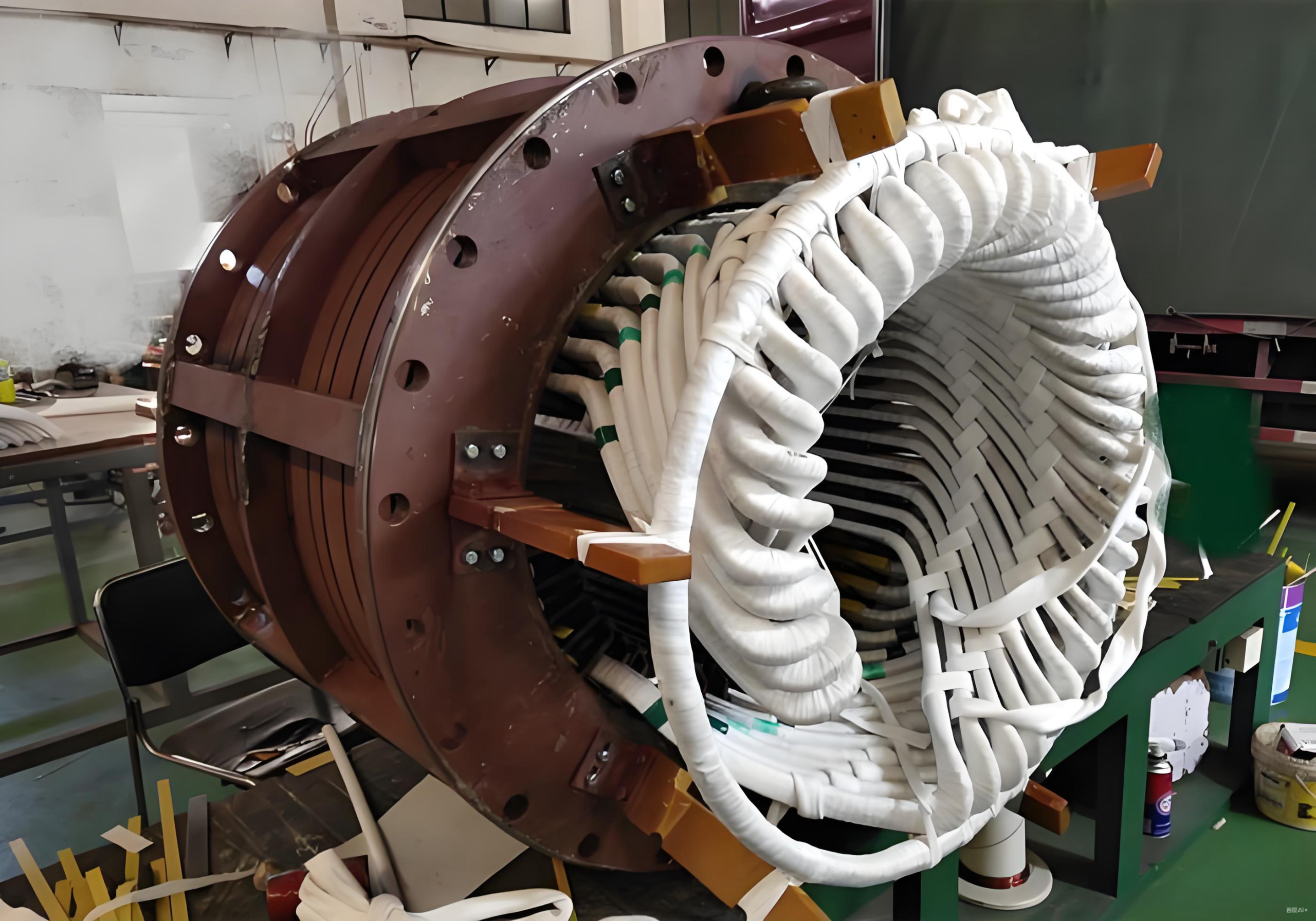

- 设备类型:YSP系列10kV高压异步电动机

- 关键参数:额定功率1600kW,转速1490r/min,重量4.8吨

- 应用场景:驱动核心球磨机设备

- 故障现象:

- 设备运行中突发剧烈振动,驱动端轴承温度急剧升高至95℃

- 振动值高达9.2mm/s,远超安全运行标准

- 现场检测发现轴承部位异常声响,急需停机处理

二、 精密诊断:系统排查锁定故障根源

西玛电机技术团队接报后2小时内抵达现场,立即展开系统化诊断:

1. 多维度检测分析

- 采用瑞典进口振动分析仪采集振动频谱数据

- 使用红外热成像仪检测温度分布情况

- 实施激光对中检测,发现对中偏差0.18mm

- 油液检测发现金属磨损颗粒异常

2. 故障精确定位

- 振动分析:频谱显示强烈的轴承外圈故障特征频率

- 拆检确认:轴承室出现严重磨损,尺寸超差0.4mm

- 根本原因:

- 轴承室配合间隙过大导致轴承跑圈

- 润滑系统存在轻微泄漏

- 设备对中精度超差加速轴承损坏

三、 创新维修方案与技术突破

基于诊断结果,我们制定了现场免拆卸修复方案:

1. 轴承室现场修复

- 纳米聚合物复合材料应用:

- 磨损部位精密处理,保证表面清洁度

- 采用进口高分子复合材料进行尺寸恢复

- 专用工装保证修复精度,配合间隙控制在0.02mm以内

2. 系统性维护优化

- 润滑系统升级:

- 更换高性能密封元件

- 优化润滑脂加注流程

- 建立定期油品检测制度

- 对中精度提升:

- 使用激光对中仪精确校准

- 对中精度提升至0.05mm以内

四、 维修成效与价值创造

1. 维修效果验证

- 修复后振动值降至1.6mm/s,优于设备出厂标准

- 轴承温度恢复正常,稳定在68℃以下

- 设备一次性试车成功,运行平稳

- 至今已连续运行11个月,状态优良

2. 综合价值体现

- 时间效益:现场修复仅用48小时,比传统方法节省维修时间21天

- 经济效益:直接维修费用仅为设备更换成本的18%

- 生产保障:避免停产损失约860万元

- 管理提升:协助客户建立设备健康管理系统

五、 专业技术与服务优势

1. 核心技术能力

- 大型电机现场免拆卸修复技术

- 进口检测设备与专业分析能力

- 丰富的进口设备维修经验

- 完善的质保体系

2. 特色服务项目

- 24小时应急维修服务

- 设备健康状态评估

- 预测性维护方案制定

- 专业技术培训支持

六、 预防性维护建议

基于本案例经验,我们建议:

1. 日常监控要点

- 振动值监测:建立趋势分析档案

- 温度监控:设置多级预警机制

- 油品定期检测与分析

2. 专业维护计划

- 每月进行振动频谱分析

- 每季度开展激光对中检查

- 年度预防性维护保养

专业技术服务

您的大型电机是否也面临类似问题?是否希望获得同等的专业维修服务?

陕公网安备41032502000206号

陕公网安备41032502000206号