Simo-Motoren lösten erfolgreich den Fehler im Rotor des Drahtwickelmotors der Serie JR eines Bergbauunternehmens.

Veröffentlichungszeitpunkt:2023-08-21 Kategorie:Kundenfälle Aufrufe:2361

Zusammenfassung:

Dieser Artikel beschreibt im Detail den gesamten Prozess der Reparatur des Fehlers in der Rotorwicklung des drahtgewickelten Motors vom Typ JR137-4 durch das professionelle technische Team von Simo Motor für ein großes Bergbauunternehmen. Durch eine genaue Fehlerdiagnose und eine professionelle Wicklungstechnologie haben wir nicht nur das Problem der offenen Rotorwicklung gelöst, sondern auch ein perfektes System für das Gesundheitsmanagement des Kunden durch ein umfassendes vorbeugendes Wartungsprogramm eingerichtet. Dieser Fall zeigt die technische Stärke und die Servicequalität von Simo Motor auf dem Gebiet der Reparatur von drahtgewickelten Motoren der JR-Serie.

Inhaltsverzeichnis[Ausblenden]

- I. Fehlerhintergrund: Produktionsunterbrechung, dringende Hilfe erforderlich

- II. Eingehende Diagnose: Lokalisierung von Fehlerstellen

- III. Professioneller Wartungsplan und Umsetzung

- IV. Wartungsergebnisse und Kundennutzen

- V. Fallzusammenfassung und technische Erweiterung

- VI. Die fachlichen Vorteile von Xima Motors

I. Fehlerhintergrund: Produktionsunterbrechung, dringende Hilfe erforderlich

Kundeninformationen:

- KundenorganisationMineralaufbereitungsanlage eines großen Bergbaukonzerns (Name auf Wunsch des Kunden zurückgehalten)

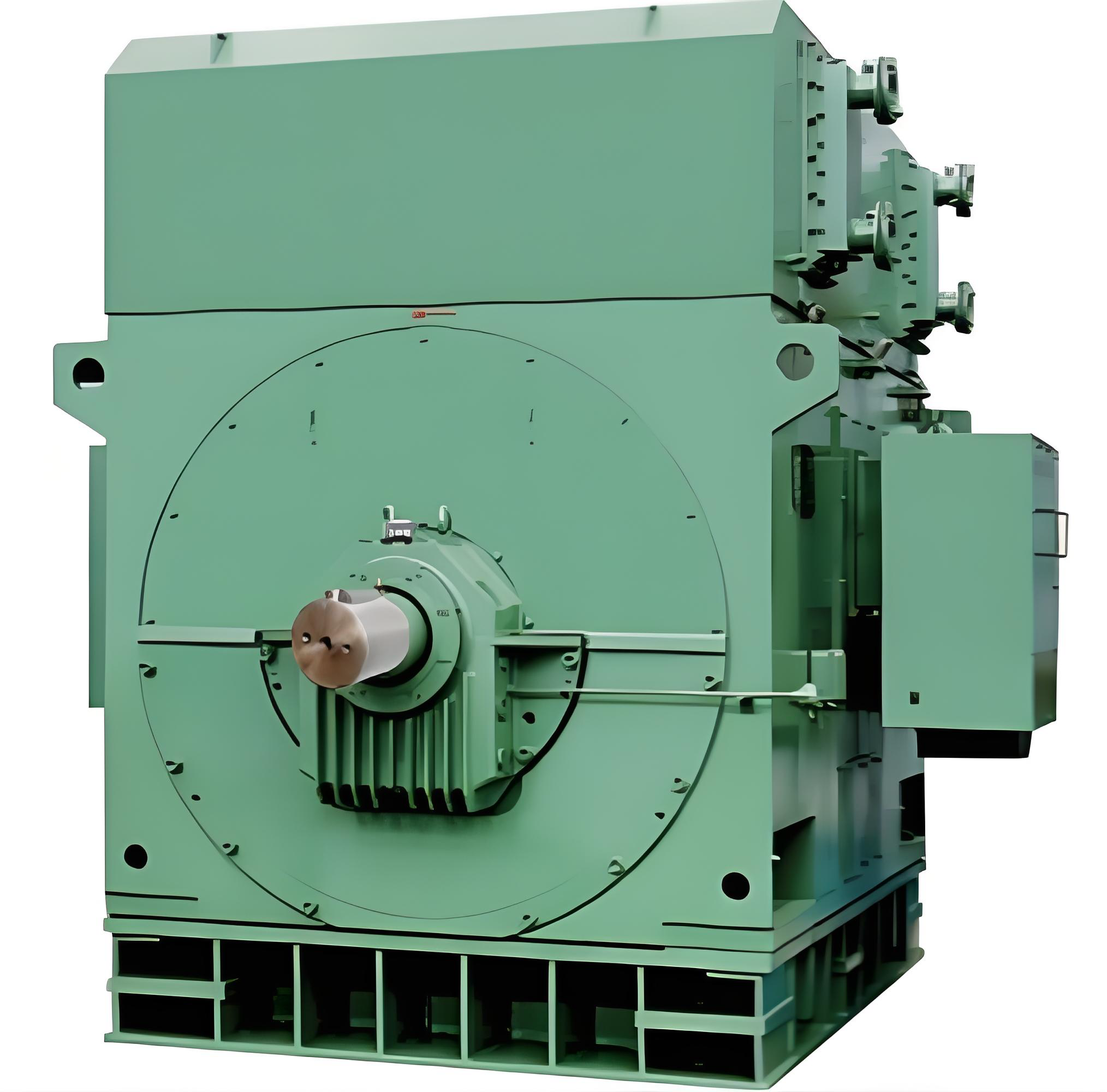

- AusrüstungstypJR137-4 Asynchronmotor mit gewickeltem Rotor

- Wichtige ParameterNennleistung: 220 kW Nennspannung: 6 kV Nennrotorspannung: 275 V Drehzahl: 1480 U/min

- AnwendungsszenarienAntriebsausrüstung für Kernkugelmühlen

- Fehlersymptome:

- Plötzliche Abschaltung während des Betriebs; Motor lässt sich nicht wieder starten.

- Das elektronische Steuerungssystem zeigt "Anomalie im Rotorkreis" an."

- Der Schleifringbereich weist deutliche Entladungsmarkierungen auf, begleitet von einem Brandgeruch.

II. Eingehende Diagnose: Lokalisierung von Fehlerstellen

Simo-MotorenNach Erhalt der Reparaturanfrage reagierte das technische Team umgehend und traf innerhalb von vier Stunden vor Ort ein, um eine Systemdiagnose durchzuführen.

1. Vorläufige Tests und Analysen

- Die Prüfung der dreiphasigen Wicklungen des Rotors mit einem Multimeter ergab einen offenen Stromkreis in der B-Phasen-Wicklung.

- Isolationswiderstandsmessung: Isolationswiderstand der Rotorwicklung gegen Erde 0,8 MΩ (Standardanforderung ≥1 MΩ)

- Überprüfung der Schleifringbaugruppe: An der Oberfläche eines der Schleifringe wurde starke Erosion festgestellt.

2. Präzise diagnostische Lokalisierung

- Führen Sie Scan-Prüfungen mit einem Wicklungs-Zwischenwindungsprüfer durch.

- Durchführung einer Temperaturverteilungsanalyse an Rotorwicklungen mit einer Wärmebildkamera

- Fehlerortung:

- Der Anschlussdraht der sechsten Wicklung in Phase B der Rotorwicklung ist gebrochen.

- Die Schweißverbindungen zwischen den Schleifringen und den Wicklungen sind durchgebrannt.

- Der Schleifring weist eine ungleichmäßige Abnutzung von bis zu 1,2 mm auf seiner Oberfläche auf.

III. Professioneller Wartungsplan und Umsetzung

Auf Grundlage der Diagnoseergebnisse haben wir einen speziellen Reparaturplan erstellt:

1. Reparatur der Rotorwicklung

- Detaillierte DemontageDemontieren Sie die defekte Spule vorsichtig mit Spezialwerkzeug und achten Sie dabei darauf, den Eisenkern nicht zu beschädigen.

- Wicklungsreparatur: Wickeln Sie die Spule gemäß den ursprünglichen Spezifikationen neu, wobei Sie Isoliermaterialien der Klasse F verwenden, um die Wärmebeständigkeit zu verbessern.

- SchweißverfahrenVerwenden Sie Silber-Phosphor-Kupfer-Lot, um zuverlässige und sichere Verbindungen zu gewährleisten.

2. Reparatur der Schleifringbaugruppe

- PräzisionsbearbeitungFühren Sie eine Präzisionsdrehung an der Oberfläche des Schleifrings durch, um die Standardoberflächenbeschaffenheit wiederherzustellen.

- Ersatz der KohlebürstenErsetzen Sie alle Kohlebürsten und stellen Sie den Federdruck auf den Standardwert ein.

- Verbesserte IsolierungInstallieren Sie verstärkte Isolierschläuche zwischen den Schleifringen und der Welle.

3. Professionelle Prozesssteuerung

- Dynamische AusgleichskorrekturAuf einer speziellen Auswuchtmaschine kalibriert, Restunwucht < 1,0 g·mm/kg

- VakuumimprägnierungEinsatz des VPI-Verfahrens zur Gewährleistung einer gründlichen Imprägnierung mit Isolierlack.

- Hochtemperaturhärtung: Halten Sie sich strikt an die Prozesskurve für Temperaturanstieg und Aushärtung.

IV. Wartungsergebnisse und Kundennutzen

1. Überprüfung der Wirksamkeit der Reparatur

- Der Testlauf nach der Reparatur war erfolgreich.

- Dreiphasige Gleichstromwiderstandsbalance des Rotors ≤ 11 % TP3T

- Isolationswiderstand wieder auf über 500 Megaohm hergestellt

- Parameter wie Temperaturanstieg und Vibration überschreiten die Standardanforderungen.

2. Wertschöpfung

- Schnelle Wiederaufnahme der ProduktionReparaturen innerhalb von 36 Stunden abgeschlossen, wodurch Produktionsausfallverluste um etwa 800.000 Yuan reduziert wurden.

- Leistungssteigerung:

- Der Wirkungsgrad des Motors stieg um 3,21 %.

- Die jährlichen Stromeinsparungen werden auf etwa 45.000 Kilowattstunden geschätzt.

- Lebensdauer der Kohlebürsten auf das Doppelte der ursprünglichen Dauer verlängert

- ManagementoptimierungUnterstützung bei der Erstellung eines speziellen Wartungsprogramms für das Rotorsystem.

V. Fallzusammenfassung und technische Erweiterung

1. Wichtige Punkte für die Wartung von Motoren der JR-Serie

- Bei Motoren mit gewickeltem Rotor muss besonders auf die Abstimmung zwischen den Rotorwicklungen und dem Schleifringsystem geachtet werden.

- Überprüfen Sie regelmäßig den Zustand der Kohlebürsten und den Federdruck.

- Überwachung des Entstehungszustands der Oxidschicht auf der Oberfläche von Schleifringen

2. Empfehlungen zur vorbeugenden Wartung

- Routineinspektion:

- Tägliche Überprüfung des Kohlebürstenverschleißes

- Messen Sie wöchentlich den Isolationswiderstand der Rotorwicklungen.

- Monatliche Inspektion des Zustands der Schleifringoberfläche

- Professionelle Wartung:

- Führen Sie alle sechs Monate eine Überprüfung der dynamischen Auswuchtung des Rotors durch.

- Jährliche Prüfung der Wicklungsisolation

- Betriebsprotokoll für Rotorsystem erstellen

VI. Die fachlichen Vorteile von Xima Motors

Diese Fallstudie zeigt die besondere Fachkompetenz von Xima Motor bei der Reparatur von Motoren mit gewickeltem Rotor:

- Professionelle Ausrüstung:

- Ausgestattet mit großformatigen dynamischen Auswuchtmaschinen und VPI-Imprägnieranlagen

- Ausgestattet mit professionellen Wickelmaschinen und Prüfgeräten

- Technisches Team:

- Mit über 20 Jahren ErfahrungReparatur eines RotorschadenmotorsErfahrung

- Inhaber einer elektromechanischen Berufsqualifikationsbescheinigung

- Prozessspezifikationen:

- Das Qualitätsmanagementsystem ISO 9001 strikt umsetzen

- Einführung interner Prozessstandards, die über die nationalen Standards hinausgehen

Büro für öffentliche Sicherheit von Shaanxi Nr. 41032502000206

Büro für öffentliche Sicherheit von Shaanxi Nr. 41032502000206