Hochleistungsmotoren in Industriequalität: Robuste Kraft, die den Fortschritt der intelligenten Fertigung vorantreibt

Veröffentlichungszeitpunkt:2025-12-08 Kategorie:Unternehmensnachrichten Aufrufe:10069

Zusammenfassung:

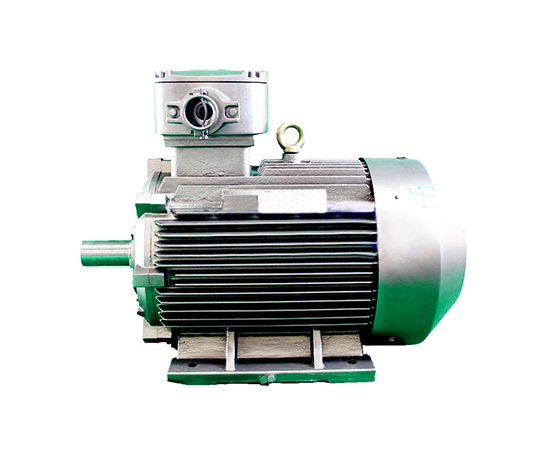

Antrieb für industrielle Giganten: Wie man Hochleistungsmotoren präzise auswählt und optimiert In der grandiosen Landschaft der modernen Schwerindustrie gleichen kolossale Maschinen Stahlgiganten, und das “Herzstück”, das diesen Giganten Leben einhaucht, ist der Hochleistungsmotor. Von Belüftungssystemen in Tiefbaubergwerken über städtische Wasserpumpstationen, die Tag und Nacht in Betrieb sind, bis hin zu komplexen chemischen Kompressoranlagen übernehmen diese Motoren die wichtige Aufgabe, industrielle Prozesse anzutreiben.

Inhaltsverzeichnis[Ausblenden]

Industriegiganten antreiben: Wie man Hochleistungsmotoren präzise auswählt und optimiert

In der weiten Landschaft der modernen Schwerindustrie stehen kolossale Maschinen wie Stahlgiganten, und das “Herz”, das diesen Riesen Leben einhaucht, ist genauHochleistungsmotorVon tief unterirdischen Grubenbelüftungssystemen über städtische Wasserpumpstationen, die Tag und Nacht in Betrieb sind, bis hin zu komplexen chemischen Kompressoranlagen – diese Motoren tragen die entscheidende Verantwortung für den Aufrechterhalt wichtiger Produktionslinien. Angesichts einer verwirrenden Vielfalt an Spezifikationen und uneinheitlichen Energieeffizienzstandards auf dem Markt stellt sich jedoch die Frage, wie Unternehmen gleichzeitig die Stromversorgung gewährleisten und gleichzeitig Kosten senken und die Effizienz steigern können. Dies ist nicht nur eine technische Herausforderung, sondern auch eine entscheidende wirtschaftliche Kalkulation.

![[Schlüsselwörter] [Schlüsselwörter]](https://img.simo.org.cn/wp-content/uploads/2025/11/1763978462-986633.png)

Kernbegriffe und Analyse von Anwendungsszenarien

Typischerweise werden Motoren mit einer Nennleistung von mehreren hundert Kilowatt oder sogar bis zu mehreren Megawatt zusammenfassend alsHochleistungsmotorIm Gegensatz zu herkömmlichen Motoren verwenden sie häufig eine Hochspannungsversorgung (z. B. 6 kV oder 10 kV), um Stromverluste zu reduzieren.

In der Praxis bestimmt die Zuverlässigkeit solcher Geräte direkt die Stabilität der Produktionslinien. Beispielsweise müssen Motoren in den Antriebssystemen von Kugelmühlen in der Zementindustrie über ein außergewöhnlich hohes Anlaufdrehmoment verfügen, um die erhebliche Trägheit zu überwinden. Umgekehrt ist in den Saugzugventilatorsystemen großer Wärmekraftwerke die Dauerbetriebsfähigkeit der Motoren entscheidend für die Sicherheit des gesamten Stromnetzes. Daher ist das Verständnis der Lastcharakteristika des Anwendungsszenarios der erste Schritt bei der Auswahl der geeigneten Geräte.

Wichtige Überlegungen zur Modellauswahl: Konzentrieren Sie sich nicht ausschließlich auf die Leistungsabgabe.

Viele Beschaffungsbeauftragte neigen dazu, einem weit verbreiteten Irrtum zu verfallen: Sie glauben, dass eine ausreichend hohe Leistungsabgabe allein die Anforderungen erfüllt. In WirklichkeitHochleistungsmotorDie Auswahl von Modellen ist eine präzise Wissenschaft.

- LastanpassungDer Motor muss auf der Grundlage der Drehmoment-Drehzahl-Kennlinie der angetriebenen Anlage ausgewählt werden. Bei Lüfter- und Pumpenlasten mit variablen Drehmomentkennlinien muss der Motor bei niedrigen Drehzahlen stabil bleiben, während bei Lasten mit konstantem Drehmoment, wie z. B. Brechern, die Überlastfähigkeit des Motors Vorrang haben muss.

- Isolierung und WärmeableitungDer Hochleistungsbetrieb erzeugt erhebliche Wärme. Premium-QualitätHochleistungsmotorwird häufig verwendetIsoliermaterialien der Klasse F oder Klasse Hund mit Zwangsluft- oder Wasserkühlungssystemen ausgestattet. Bei Betrieb in rauen Umgebungen mit hoher Staubbelastung und hohen Temperaturen ist die Wahl der Schutzart (IP-Schutzart) von größter Bedeutung.

- EnergieeffizienzklasseMit der Weiterentwicklung der dualen Klimaziele ist es wichtig, Optionen auszuwählen, die mit diesen Zielen im Einklang stehen.Energieeffizienzstandards IE3, IE4 oder höherHocheffiziente Motoren sind mittlerweile zum Industriestandard geworden. Obwohl die Anschaffungskosten für hocheffiziente Motoren höher sind, übertrifft ihre Betriebseffizienz die von herkömmlichen Motoren in der Regel um 31 % bis 51 %. Die langfristigen Einsparungen bei den Stromkosten gleichen den Unterschied im Kaufpreis ausreichend aus.

Technische Optimierung und Energieeffizienzmanagement

Neben der Auswahl der Hardware ist auch die Integration von Steuerungssystemen entscheidend für die Maximierung der Leistung.HochleistungsmotorDer Schlüssel zur Leistung. Herkömmliche Direktstartverfahren belasten das Stromnetz erheblich und können sogar mechanische Strukturen beschädigen. Derzeit ist der Einsatz von Hochspannungs-Frequenzumrichtern (VFDs) und Softstartern weit verbreitet.

Durch die Frequenzumrichtertechnologie kann der Motor seine Drehzahl automatisch an die tatsächlichen Lastanforderungen anpassen und so die Energieverschwendung vermeiden, die mit überdimensionierten Anlagen verbunden ist, die unter ihrer Kapazität betrieben werden.Insbesondere bei Anwendungen zur Förderung von Flüssigkeiten führt die Anpassung der Motordrehzahl an den Durchflussbedarf häufig zu exponentiell steigenden Energieeinsparungen.

Fallstudie: Nachrüstung des Kreislaufwassersystems einer Chemiefabrik

Um die Optimierungseffekte deutlicher zu veranschaulichen, betrachten wir ein praktisches Fallbeispiel. Ein großes Chemiewerk betrieb ursprünglich einen 2000-kW-Motor mit fester Drehzahl.HochleistungsmotorWird zum Antrieb der Umwälzpumpe verwendet. Aufgrund von Schwankungen im Produktionsprozess wird der Wasserfluss durch die Einstellung von Ventilen geregelt, was zu einem jährlichen Drosselungsverlust von etwa 301 TP3T innerhalb des Rohrleitungsnetzes führt.

Nach einer Bewertung durch das technische Team führte das Unternehmen ein Hochspannungs-Frequenzumrichtersystem ein, um die Motoren nachzurüsten.

- Vor der RenovierungDer Motor läuft mit voller Drehzahl und verbraucht täglich eine beträchtliche Menge an Strom, während die Ventile erhebliche Geräusche verursachen.

- Nach der RenovierungDas System passt die Motordrehzahl automatisch an, um basierend auf dem Rohrleitungsdruck innerhalb des Bereichs von 80% bis 90% zu arbeiten.

Die Ergebnisse zeigen, dass die Gesamtenergieeinsparungsrate des modernisierten Systems24.5%Die Anlage hat sich nicht nur innerhalb eines Jahres amortisiert, sondern auch die Verschleißrate der Motorlager deutlich reduziert und den Wartungszyklus verlängert. Diese Fallstudie zeigt deutlich, dass eine rationelle Konfiguration und OptimierungHochleistungsmotorEs ist der einzige Weg für Industrieunternehmen, um eine grüne Wende zu erreichen.

Büro für öffentliche Sicherheit von Shaanxi Nr. 41032502000206

Büro für öffentliche Sicherheit von Shaanxi Nr. 41032502000206